公司(Company)有著多年輸送帶產品研發生產經驗,對天然橡膠密煉機塑煉有著專業技術水準,天然橡膠的密煉機塑煉宜采用高溫,高速的塑煉工藝,在此條件下橡膠大分子鏈在高剪切應力的作用下快速斷裂(fracture),斷鏈生成的自由基在高溫下易與空氣中的氧(Oxygen)作用而失去活性,從而達到快速降低(reduce)運輸帶相對分子質量的效果,分散均勻的炭黑團粒在天然橡膠塑煉過程(guò

chéng)中與橡膠分子鏈相互摩擦,滲透(Osmosis),與天然耐熱橡膠傳輸帶純膠的塑煉相比,過程生熱更大,故而在低速塑煉區域,由于塑煉生熱較大,導致膠料溫度(temperature)急劇升高,膠料的軟化使得低剪切速率下作用在橡膠皮帶分子鏈上的剪切應力降低,從而使得塑煉效果較差,出現平臺區,在工業傳送帶的生產中,為了獲得較好的塑煉效果,降低塑煉能耗,則應盡量避免在此區域進行塑煉加工;

另外評估塑煉膠質量的手段是進行快速檢驗,快速檢驗的方法是在每個鋼鐵行業輸送帶的膠料在下片時于前,中,后三個部位各取一個試樣,測定其可塑度,然后與規定(guī

dìng)指標進行比較,看是否符合要求,實際生產中,根據制品加工工藝及物理機械性能的要求,對生膠的塑煉程度都有具體的要求,工廠快速實驗(experiment)室的任務之一就是通過可塑性測定來衡量塑煉膠的可塑度是否符合要求及是否均勻(jūn

yún),當生膠塑煉不足時,會導致混煉困難,配合劑分散不均勻,膠料流動性差而不宜進行壓延和壓出操作,半成品收縮率大,成型時黏著性差或紡織物附著力差,產品(Product)缺膠或花紋不飽滿,海綿制品起發率低以及膠料硫化速度慢,而塑煉過度又會導致半成品變形大,皮帶膠料硫化速度慢,硫化膠機械強度低,永久變形增大,耐磨耗和耐老化性能降低(reduce);

生產(Produce)中必須嚴格控制(control)多種運輸皮帶規格(specifications)中的塑煉膠質量,及時解決可塑度過低,過高或不均勻(jūn

yún)等問題,并對質量不合格的塑煉膠提出切實可行的處理意見,如將可塑度過低和可塑度過高的塑煉膠搭配混勻使用等,以保證生產的順利進行和產品質(Character)量(Quality),而混煉型聚氨基甲酸酯橡膠(Rubber)需要進行塑煉,并且效果較好,低門尼黏度值的生膠可不預先進行塑煉,聚氨酯橡膠硬度比較高,為避免損傷設備,需先切成細條,然后再進行塑煉,聚氨酯橡膠塑煉的關鍵(解釋:比喻事物的重要組成部分)問題是適當降低溫度(temperature),輥(gǔn)溫高時會產生嚴重粘輥現象,同時為了避免粘輥,可采用分段塑煉,同時應采用較小的速比和稍大的輥距,如果發生粘輥,可加硬脂酸來解決;

氟(fluorine)橡膠與其他橡膠不同,由于其分子鏈剛性大,性質穩定(解釋:穩固安定;沒有變動),缺乏塑煉效果,生膠經過長時間塑煉,黏度下降(descend)極少,有時還有增大,氟橡膠實際上不會因塑煉時間增加而使可塑性增大,因此生膠一般不需要進行塑煉,需要注意但是橡膠帆布運輸帶在稍加軋煉后即可直接進行混煉,生膠在開煉機上即成不連續膠片,而呈碎塊狀,無法加工,所以預塑煉應在較低的溫度(temperature)下來進行,羧基亞硝基氟橡膠,也可在預塑煉包輥后直接進行,其包輥性能良好,再者一點則是硅橡膠其具有較高的可塑性,一般為黏流態,因此不需要進行塑煉,一般開煉機上生膠包輥后即可進行混煉操作工藝;

河北博野輸送帶知名公司公司不斷以科技創新為理念,聚焦質量,深度方向與國際接軌,繼續拼搏真誠服務(fú

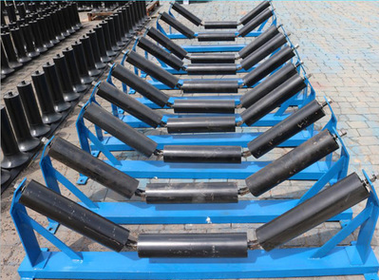

wù)于每位用戶。輸送帶按使用環境的不同,分為普通輸送帶又包括(普通型、耐熱型、難燃型、耐燒灼型、耐酸堿型、耐油型)、耐熱輸送帶、耐寒輸送帶、耐酸堿輸送帶、耐油輸送帶、食品輸送帶等型號。輸送帶廠家在農業、工礦企業和交通運輸業中廣泛用于輸送各種固體塊狀和粉料狀物料或成件物品,輸送帶能連續化、高效率、大傾角運輸,輸送帶操作安全,輸送帶使用簡便,維修容易,運費低廉,并能縮短運輸距離,降低工程造價,節省人力物力。橡膠輸送帶儲運條件:

在儲存和運輸中應隔離火源、避免銳器及有較大腐蝕性的化學品接觸,避免長期置于日光下存放。

- 上一篇:輸送帶突然折斷如何處理

- 下一篇:橡膠輸送帶生膠必須塑煉的原因