橡膠(Rubber)行業中規定(guī

dìng)輸送帶原料中的生膠在機械力,熱,氧等作用下,從強韌(resilient)的彈性狀態轉變為柔軟,而且具有可塑性狀態的工藝過程稱為塑煉,由于塑煉過程一般未加任何配合劑,所以也被稱為素煉,塑煉的實質是降低相對分子質量,降低黏流溫度(temperature),橡膠輸送帶塑煉過的生膠稱為塑煉膠,塑煉的目的是為了使生膠具有一定的可塑性,以便后續工序的操作控制能順利進行,例如,生膠的可塑性增大,有利于混煉時配合劑的混入和均勻的分散,改善運輸帶膠料的流動性,便于壓延、壓出操作,使膠坯形狀和尺寸穩定(解釋:穩固安定;沒有變動),可以增大膠料的黏著性,方便成型操作,可提高膠料在溶劑(性狀:透明,無色的液體)中的溶解性,便于制造膠漿,并降低膠漿黏度,使之易于滲透(Osmosis),增加附著力(adhesion),還可改善工業橡膠傳送帶膠料的充模特性,使得模型制品的花紋更加飽滿清晰;

橡膠(Rubber)輸送帶廠家生膠塑煉對工藝過程(guò

chéng)和制品質(Character)量會有直接影響,例如,在混煉工藝中,膠料可塑性若偏低,混煉時粉狀配合劑不易混入和分散在膠料中,產生混煉不均勻(jūn

yún),混煉時間長,操作不順利,擠出的半成品表面粗糙(cū

cāo),收縮率大,壓延膠容易掉皮,半成品硫(化學符號:S)化時流動性差,易產生缺膠,氣孔等缺陷,若可塑性過大,不僅消耗(consume)動力,增加成本,而且會導致(cause)制品的機械強度(strength),彈性,耐磨及耐老化等性能下降(descend),因此,在實際生產(Produce)中對尼龍(PA)傳送帶生膠的塑煉要適當,應在能滿足工藝要求的前提下盡量避免作過度的塑煉,塑煉的另一目的是調勻作用,使生膠的可塑性均勻一致;

另外塑煉畢竟會損害橡膠(Rubber)分子鏈,故應盡量不塑煉或少塑煉,公司(Company)經過研究(research)認為,在滿足物理機械性能的前提下,生膠門尼黏度在五十左右即可不必塑煉而直接投入混煉,輸送皮帶塑煉程度,應根據混煉膠工藝性能和制品性能的要求來確定,例如,供涂膠,浸膠,刮膠,擦膠和制造海綿等用途的膠料,要求的可塑性較大,耐高溫運輸帶的生膠塑煉程度也應高些,而供模壓用的膠料和要求物理機械性能高,尤其是生膠強度(strength)要求高的,半成品挺性好的膠料,則要求塑性宜小,礦用尼龍傳送帶生膠的塑煉程度則應低些,擠出用的膠料,其可塑性介于兩者之間;

近些年來,大多數合成橡膠(Rubber)和某些天然橡膠產品,如軟丁苯(化學式:C6H6) 橡膠,軟丁腈橡膠及標準的恒黏度和低黏度天然橡膠等,在制造過程(guò

chéng)中,均控制了生膠的初始可塑度,這些生膠在加工時,可不經塑煉而直接混煉,其混煉膠的可塑性可在混煉時適當掌握(熟知并能運用)

,某些鋼鐵廠所使用的超寬幅度輸送帶中所合成的橡膠如硬丁腈橡膠等,因初始門尼黏度較高,可塑性較低,還必須來經過塑煉,但是經過充分塑煉的阻止燃燒橡膠帶的生膠,質地性均一,在混煉時能夠保證混煉膠的質量均勻,從而使半成品的生產工藝性能和橡膠制品的質量有所改善,所以有時對低黏度橡膠進行一定程度的塑煉還是必要的。耐熱輸送帶主要用于冶金、建筑等行業,輸送燒結礦、焦炭、水泥熟料等高溫物料,物料溫度不超過800℃,帶面溫度不超過220℃的條件下使用。

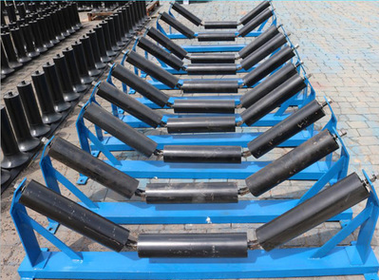

特性:采用三元乙丙橡膠為覆蓋層,主要是根據耐熱帶破損以至喪失輸送能力的主要表現和不同的耐熱級別。輸送帶廠家在農業、工礦企業和交通運輸業中廣泛用于輸送各種固體塊狀和粉料狀物料或成件物品,輸送帶能連續化、高效率、大傾角運輸,輸送帶操作安全,輸送帶使用簡便,維修容易,運費低廉,并能縮短運輸距離,降低工程造價,節省人力物力。橡膠輸送帶儲運條件:

在儲存和運輸中應隔離火源、避免銳器及有較大腐蝕性的化學品接觸,避免長期置于日光下存放。

- 上一篇:膠帶公司高質量密煉橡膠行程過程

- 下一篇:提高波形擋邊輸送帶質量的理論研究和技術改進